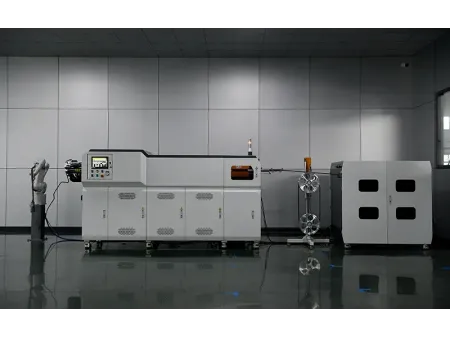

Dobladora de tubos de plástico (diámetro del tubo 6-22mm)

S3000-22V

El termoformado tradicional de tubos para la industria automotriz consiste en calentar tubos de plástico hasta que se vuelvan flexibles y luego darles forma mediante moldes metálicos. Sin embargo, con nuestra 5ª generación de máquinas de termoformado de tubos de nylon, hemos dado un gran salto hacia la eficiencia, eliminando la necesidad de moldes metálicos costosos y complicados. Basada en el éxito de generaciones anteriores, esta nueva dobladora de tubos ofrece una mayor eficiencia y está diseñada específicamente para doblar tubos de nylon y otros plásticos comúnmente utilizados en los sistemas automotrices.

Gracias a esta innovación, los fabricantes ahora pueden producir componentes automotrices clave, como tubos de refrigerante, líneas de vacío, mangueras de combustible y sistemas de aire de frenos, de manera más rápida y eficiente. La 5ª generación de nuestras máquinas de doblado de tubos permite la producción continua de tubos con mayor diámetro y paredes más delgadas, respondiendo a las exigencias del diseño automotriz moderno.

Con su automatización avanzada, nuestras máquinas reducen la manipulación manual, minimizan el tiempo de producción y los costos asociados, todo mientras garantizan resultados consistentes y de alta calidad. Esta tecnología de vanguardia es un activo esencial para los fabricantes que buscan optimizar su proceso de fabricación de tubos automotrices y adaptarse a las cambiantes necesidades de la industria.

- Diámetro del tubo: 6-22mm

- Longitud útil: hasta 5000mm

- Ángulo de doblado mínimo: 55°

- Tasa de producción en ángulo recto: 3.5 s/curva

- Máx. curvas: 40

- Capacidad de memoria: almacenamiento de 2000 trabajos

- Las dobladoras de tubos de esta última generación utilizan un sistema de control digital integrado para manejar la alimentación, el calentamiento, el doblado, el enfriamiento y la formación, lo que mejora significativamente la velocidad de desarrollo, la eficiencia del procesamiento y la calidad general del producto

- Sin la necesidad de moldes de metal u hornos de calentamiento de alta energía que requieren mucha mano de obra, estas dobladoras de tubos de nailon o nylon ahorran tiempo y costos. Los diferentes requisitos de doblado para los tubos de nailon se pueden programar fácilmente en el sistema, lo que reduce la entrada manual y mejora la consistencia del producto, al tiempo que minimiza el daño del tubo

- A diferencia de los modelos anteriores, la quinta generación adopta doble alimentación (delantera y trasera), con un servomotor de alimentación frontal que permite una mayor precisión en el procesamiento de tubos, logrando una tolerancia de T1.5mm

- Se ha optimizado la ovalidad de las curvas, mejorando en gran medida el flujo de fluido a través de los tubos. Además, el procesamiento de longitud fija de la máquina dobladora de tubos elimina la necesidad de un corte secundario, lo que ayuda a reducir el desperdicio de material

- En comparación con los métodos de calentamiento tradicionales, este sistema de termoformado de tubos utiliza un calentamiento por convección preciso, lo que reduce los tiempos de calentamiento en un 90% (de 15-25 minutos a 1.5-2-5 minutos) y reduce significativamente el consumo de energía

- Puede manejar una amplia gama de materiales, incluidos PA12, PA1012, PA612, PA66, PP, PE y TPV, con la capacidad de procesar el 90% de los tipos de tubos de nylon. También es capaz de trabajar con tubos de gran diámetro y paredes delgadas, lo que aumenta la eficiencia de producción en un 22% en comparación con la generación anterior

- La quinta generación de dobladoras de tubos de nylon cumple con las normas ENISO12100:2010 y EN60204-1:2018, lo que garantiza la seguridad y la fiabilidad

- Las características opcionales incluyen la integración robótica para tareas como la inserción de resortes y el marcado de tubos, lo que mejora aún más la flexibilidad y la automatización del proceso de producción

| Color de la máquina | Blanco/gris industrial |

| Peso neto | 2100kg |

| Tamaño de la máquina | 3800×1100×2050mm |

| Potencia nominal | 13kW |

| Potencia calorífica | 8.5kw (valor máximo) |

| Consumo de aire | 0.3-0.5m³/min |

| Consumo de energía | 5.5kW.h |

| Tasa de producción en ángulo recto | 3.5s/doblado |

| Max. doblados | 40 |

| Longitud útil máx. | 5000mm |

| Capacidad de memoria | Almacenamiento de 2000 trabajos |

| Potencia del motor para doblado (eje Y) | 0.4kW (servomotor×1) |

| Potencia del motor para rotación (eje Z) | 1.5kW (servomotor×1) |

| Potencia del motor para alimentación posterior (eje X) | 0.4kW (servomotor×2) |

| Potencia del motor para alimentación (eje X) | 0.1kW (servomotor×2) |

| Potencia del motor para elevación (eje Z) | 0.75kW (servomotor×1) |

| Modelo | | | |

| Color de la máquina | Blanco/gris industrial | Blanco/gris industrial | Blanco/gris industrial |

| Peso neto | 2100kg | 2200kg | 1600kg |

| Tamaño de la máquina | 3800×1100×2050mm | 4250×1100×1800mm | 4200×850×1750mm |

| Potencia nominal | 13kW | 13kW | 11kW |

| Potencia calorífica | 8.5kW (valor máximo) | 8.5kW (valor máximo) | 8.5kW (valor máximo) |

| Consumo de aire | 0.3-0.5m³/min | 0.3-0.5m³/min | 0.3-0.5m³/min |

| Consumo de energía | 5.5Kw.h | 4.5Kw.h | 3Kw.h |

| Tasa de producción en ángulo recto | 3.5s/doblado | 4.5s/doblado | 6.5s/doblado |

| Max. doblados | 40 | 30 | 15 |

| Longitud útil máx. | 5000mm | 1000mm | 800mm |

| Capacidad de memoria | Almacenamiento de 2000 trabajos | Almacenamiento de 1000 trabajos | Almacenamiento de 300 trabajos |

| Potencia del motor para doblado (eje Y) | 0.4kW (servomotor×1) | 0.4kW (servomotor×1) | 0.4kW (servomotor×1) |

| Potencia del motor para rotación (eje Z) | 1.5kW (servomotor×1) | 0.75kW (servomotor×1) | 0.75kW (servomotor×1) |

| Potencia del motor para alimentación posterior (eje X) | 0.4kW (servomotor×2) | 0.4kW (servomotor×2) | 0.4kW (servomotor×2) |

| Potencia del motor para alimentación (eje X) | 0.1kW (servomotor×2) | / | / |

| Potencia del motor para elevación (eje Z) | 0.75kW (servomotor×1) | 0.75kW (servomotor×1) | / |

- PA12/PA11 (tubo de una capa/multicapa)

- PA1012, PA612, PA66, PP, PE, TPV

- PA12/PA11 (tubo de una capa/multicapa)

- PA612, PA1012, PA6

- PA12/PA11 (tubo de una capa)

- Tamaño del tubo: 8×1

- Longitud de la pieza en bruto de la curva: 2650mm

- Curvas: 15

- Ciclo de proceso: 72s

- Material: PA12/EVOH/PA12

- Radio de curvatura: R20

- Planitud: >88%

- Tamaño del tubo: 12×1

- Longitud de la pieza en bruto de la curva: 950mm

- Curvas: 8

- Ciclo de proceso: 45s

- Material: PA612/EVOH/PA12

- Radio de curvatura: R30

- Planitud: >88%

- Tamaño del tubo: 12×1

- Longitud de la pieza en bruto de la curva: 1950mm

- Curvas: 18

- Ciclo de proceso: 120s

- Material: PA12/EVOH/PP

- Radio de curvatura: R30

- Planitud: >88%

- Tamaño del tubo: 16×1.25

- Longitud de la pieza en bruto de la curva: 1250mm

- Curvas: 11

- Ciclo de proceso: 75s

- Material: PA12/EVOH/PA12

- Radio de curvatura: R20

- Planitud: >88%

- Tamaño del tubo: 16×1.25

- Longitud de la pieza en bruto de la curva: 1350mm

- Curvas: 10

- Ciclo de proceso: 65s

- Material: PA612/EVOH/PA12

- Radio de curvatura: R40

- Planitud: >88%

- Tamaño del tubo: 16×1.25

- Longitud de la pieza en bruto de la curva: 1650mm

- Curvas: 13

- Ciclo de proceso: 92s

- Material: PA12

- Radio de curvatura: R40

- Planitud: >88%

- Tamaño del tubo: 16×1.25

- Longitud de la pieza en bruto de la curva: 650mm

- Curvas: 3

- Ciclo de proceso: 22s

- Material: PA612

- Radio de curvatura: R40

- Planitud: >88%

Para varios productos con el mismo diámetro de tubo, solo es necesario preparar el desenrollador o desbobinador de tubos. No es necesario precortar u organizar los tubos en base a diferentes dibujos de productos o volúmenes de pedidos. Esto elimina el proceso de corte manual, la categorización del almacenamiento y las tareas de gestión adicionales. La máquina de termoformado corta automáticamente los tubos a la longitud programada, eliminando la necesidad de cortes secundarios y reduciendo el desperdicio de material

(No se requiere molde ni herramientas)

Elimina la necesidad de moldes metálicos, lo que reduce los costos asociados con la inversión, el almacenamiento y la administración de moldes. Este avance acorta significativamente el ciclo de desarrollo de nuevos productos al simplificar el proceso de configuración y permitir la creación rápida de prototipos y ajustes a través de la interfaz digital.

No requiere precalentamiento, lo que agiliza el proceso de producción y reduce los costes de fabricación. Al eliminar la etapa de precalentamiento, la máquina de termoformado de tubos mejora la eficiencia operativa y reduce el consumo de energía

El sistema de calefacción elimina la necesidad de hornos de secado individuales, lo que reduce significativamente el uso de energía y el espacio operativo requerido. Al emplear un método de calentamiento por convección de 360 grados, los tubos se calientan de manera uniforme y precisa, lo que mejora en gran medida la eficiencia de producción y garantiza una calidad constante del producto

Reduce el consumo de energía y la inversión en maquinaria, minimiza los requisitos de espacio y mejora la eficiencia de la producción y la calidad del producto. Mediante el uso de un flujo de aire controlado digitalmente, el sistema gestiona con precisión la velocidad de enfriamiento, que es crucial para mantener la integridad y la uniformidad de los productos terminados

Reduce significativamente el desperdicio de material al garantizar un corte preciso y eficiente

El calentamiento uniforme controlado digitalmente garantiza un procesamiento uniforme y, después del enfriamiento, el material se corta a longitudes precisas y predeterminadas. Esto mejora la consistencia del producto, asegurando que cada artículo cumpla con los estándares de calidad, al tiempo que reduce significativamente el desperdicio de material.

La calidad de la apariencia del tubo mejora sustancialmente a través del doblado controlado digitalmente. Este sistema regula con precisión la velocidad de aplanamiento mediante matrices de flexión y resortes internos, lo que resulta en una deformación mínima. El aplanamiento reducido permite un mayor flujo de aire en el mismo período de tiempo, lo que mejora el rendimiento operativo y la confiabilidad del tubo

| Tamaño del tubo | Radio de curvatura mín. | La línea recta más corta entre dos ángulos rectos | Ángulo mín. incluido |

| 6×1 | 15 | 25 | 55 |

| 8×1 | 20 | 30 | 55 |

| 10×1 | 25 | 30 | 55 |

| 10×1.25 | 25 | 30 | 55 |

| 12×1 | 28 | 30 | 60 |

| 12×1.25 | 28 | 30 | 60 |

| 12×1.5 | 28 | 30 | 60 |

| 12.5×1.5 | 30 | 28 | 60 |

| 13.5×1.25 | 30 | 28 | 60 |

| 14×1.5 | 30 | 27 | 60 |

| 14×2 | 30 | 27 | 60 |

| 15×1.5 | 30 | 25 | 60 |

| 15×1.25 | 30 | 25 | 60 |

| 16×1.25 | 30 | 25 | 60 |

| 16×1.5 | 30 | 25 | 60 |

| 16×2 | 30 | 25 | 60 |

| 18×1.5 | 35 | 27 | 60 |

| 19×1.5 | 35 | 27 | 65 |

| 20×1.5 | 35 | 28 | 65 |

| 21×1.5 | 37 | 30 | 65 |

| 22×1.5 | 39 | 30 | 65 |

| Modelo | S3000-22V | BST25-IV | BST16-IIIS | ||||||

| Tamaño del tubo | Radio de curvatura mín. | Línea recta más corta entre dos ángulos rectos | Ángulo mín. incluido | Radio de curvatura mín. | Línea recta más corta entre dos ángulos rectos | Ángulo mín. incluido | Radio de curvatura mín. | Línea recta más corta entre dos ángulos rectos | Ángulo mín. incluido |

| 6×1 | 15 | 25 | 55 | 15 | 25 | 80 | 22 | 30 | 85 |

| 8×1 | 20 | 30 | 55 | 20 | 30 | 80 | 25 | 35 | 85 |

| 10×1 | 25 | 30 | 55 | 25 | 35 | 80 | / | / | / |

| 10×1.25 | 25 | 30 | 55 | 25 | 35 | 80 | 25 | 40 | 85 |

| 12×1 | 28 | 30 | 60 | / | / | / | / | / | / |

| 12×1.25 | 28 | 30 | 60 | 30 | 40 | 80 | / | / | / |

| 12×1.5 | 28 | 30 | 60 | 30 | 40 | 80 | 35 | 45 | 85 |

| 12.5×1.5 | 30 | 28 | 60 | 30 | 40 | 80 | 35 | 45 | 85 |

| 13.5×1.25 | 30 | 28 | 60 | / | / | / | / | / | / |

| 14×1.5 | 30 | 27 | 60 | 35 | 45 | 80 | / | / | / |

| 14×2 | 30 | 27 | 60 | 35 | 45 | 80 | / | / | / |

| 15×1.5 | 30 | 25 | 60 | / | / | / | / | / | / |

| 15×1.25 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×1.25 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×1.5 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×2 | 30 | 25 | 60 | / | / | / | / | / | / |

| 18×1.5 | 35 | 27 | 60 | / | / | / | / | / | / |

| 19×1.5 | 35 | 27 | 65 | / | / | / | / | / | / |

| 20×1.5 | 35 | 28 | 65 | / | / | / | / | / | / |

| 21×1.5 | 37 | 30 | 65 | / | / | / | / | / | / |

| 22×1.5 | 39 | 30 | 65 | / | / | / | / | / | / |

- Sistema de calefacción: Doble control de frecuencia variable

- Método de calentamiento: Calentamiento por convección completa

- Edición de coordenadas programable: Soportada

- Interfaz hombre-máquina (HMI): configuración de alto nivel

- Control de alimentación: Control eléctrico

- Método de alimentación: Alimentación hacia adelante y alimentación hacia atrás

- Precisión de procesamiento: T1.5mm

- Compatibilidad con robot: Compatible

- Servocontrol: BUS de fibra óptica

- Control de volante/comando: Disponible

- Marcado láser opcional: Disponible

- Estadísticas de producción: Disponible

- Restablecimiento con una tecla: disponible

- Monitoreo del estado de la máquina: Disponible

- Soporte técnico in situ: Los ingenieros de nuestro equipo están preparados para proporcionar la instalación y el ajuste in situ

- Capacitación remota de ingenieros: Brindamos capacitación remota integral para capacitar a los ingenieros del cliente con el conocimiento para operar nuestros equipos

- Sistema de monitoreo remoto: Ofrecemos sistemas de monitoreo remoto que permiten la supervisión operativa y la resolución de problemas. (Disponible con modelos configurados a medida).

- Garantía y servicio a largo plazo: Cada dobladora de tubos viene con una garantía de un año y un servicio de por vida, lo que garantiza que nuestros clientes reciban soporte continuo