Máquina de prueba de fugas por decaimiento de vacío para ampollas BFS

Prueba de integridad del cierre de envases

- Envase aplicable: Ampollas de plástico BFS (limpias y secas)

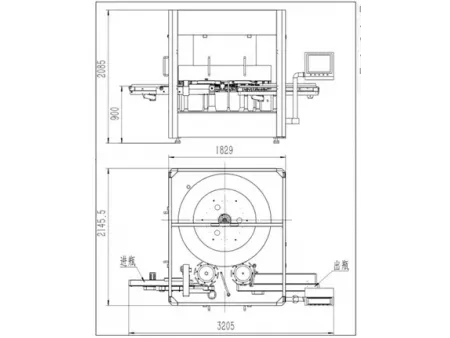

- Tamaño máximo del envase: 135 × 900 mm

- Dimensiones de la máquina (L×A×A): 3000 × 1900 × 2200 mm

- Fuente de alimentación: 380 V trifásica, 50 Hz

- Solución de vanguardia para verificar la hermeticidad de ampollas BFS sin dañarlas

- Este equipo ha sido especialmente desarrollado para evaluar la integridad de ampollas plásticas fabricadas por tecnología Blow-Fill-Seal (BFS), incluso cuando ya están llenas con producto farmacéutico

- Permite inspección continua en línea o fuera de línea, sin importar si la producción es a alta velocidad

- El proceso se lleva a cabo dentro de una cámara sellada que utiliza presión diferencial para detectar posibles fugas. Analiza los niveles de presión y sus variaciones durante cada ciclo de prueba para identificar cualquier compromiso en el cierre

- Tiene la capacidad de detectar desde pequeñas fisuras hasta fallas de sellado o microfugas que podrían poner en riesgo la esterilidad del contenido

- Para asegurar resultados certeros, las ampollas deben estar secas y limpias al momento de la inspección

- Además, el sistema es apto para instalarse en áreas clasificadas como salas limpias clase C y D, ideales para etapas menos críticas del proceso aséptico

- Todos los procesos de validación y calificación se ajustan rigurosamente a las Buenas Prácticas de Manufactura (BPM) vigentes.

- Los materiales y el diseño del equipo están pensados para cumplir con los más altos estándares de higiene exigidos en la industria farmacéutica.

- El sistema de prueba incorpora una pantalla protectora de policarbonato que actúa como barrera de seguridad ante cualquier contacto o aplastamiento accidental.

- Su estructura ha sido optimizada para facilitar la limpieza y evitar zonas inaccesibles donde puedan acumularse residuos, reduciendo así el riesgo de contaminación.

- Se ha diseñado una separación clara entre los componentes técnicos y el área donde se manipulan los productos, garantizando un entorno controlado y seguro durante todo el proceso.

- El sistema automatizado de carga y descarga agiliza la manipulación de los envases BFS durante las pruebas, mejorando la eficiencia del proceso

- Gracias a su alta sensibilidad, es capaz de identificar incluso las fugas más diminutas con gran precisión

- Ofrece resultados rápidos, consistentes y confiables, lo que garantiza un control de calidad continuo y sin interrupciones

- El método de inspección no invasivo y no destructivo permite mantener intacto tanto el envase como su contenido

- Su interfaz hombre-máquina (HMI) avanzada facilita una operación sencilla e intuitiva, optimizando la experiencia del usuario

- Las funciones de autodiagnóstico incorporadas refuerzan la estabilidad del sistema y reducen el riesgo de fallos

- Un diseño higiénico, sin rincones inaccesibles, simplifica las tareas de limpieza y contribuye a mantener condiciones estériles

- Las piezas móviles están dispuestas para un acceso rápido, lo que hace que el mantenimiento diario sea mucho más rápido

- El sistema registra de forma automática todos los datos de producción, pruebas, eventos y alarmas, asegurando una trazabilidad completa

- Además, permite visualizar en tiempo real las curvas de prueba de fugas directamente en la pantalla, ofreciendo a los operadores una supervisión inmediata del desempeño

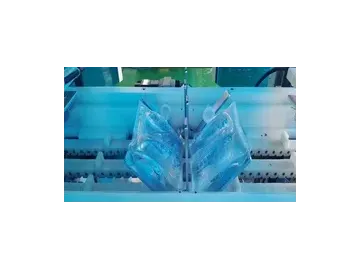

El sistema realiza pruebas de fugas utilizando 30 cámaras especialmente diseñadas para verificar la integridad de envases farmacéuticos sellados, sin dañarlos. Una vez cerrados, los envases se trasladan por una cinta transportadora, se separan con precisión mediante un tornillo alimentador y se posicionan bajo cada unidad de prueba.

Cada cámara baja y encierra el envase dentro de una cavidad hermética con un volumen controlado. Allí, el sistema mide el vacío generado y observa cualquier variación de presión generada durante el ciclo. Si se detecta una caída de presión que supera los límites establecidos, se interpreta como una fuga potencial y el envase es retirado automáticamente del proceso. Solo los productos que superan la prueba pasan a la siguiente fase de producción.

Es perfecto para plantas de gran capacidad, este sistema de detección de fugas se integra fácilmente en líneas existentes, manteniendo un alto ritmo de producción sin comprometer la seguridad ni la calidad del envase.