Proceso con catalizadores de óxidos metálicos

Solicite un presupuesto

Este proceso emplea molibdato de hierro como catalizador. Helipont ha desarrollado soluciones con dos tipos de portadores de calor: a) transferencia de calor por aceite, b) transferencia de calor por sal fundida.

Diagrama de proceso

Equipo principal para producir formaldehído

- Pre-evaporador de methanol

- Torre de absorción

Ventajas

- Menor consumo de formaldehído

- Periodo más largo de funcionamiento del catalizador

- La concentración del formaldehído pude ser de hasta 50%, mientras el contenido de metanol es menor a 0.5%.

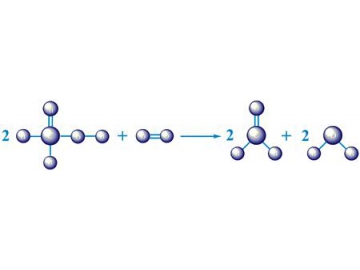

Formaldehyde Production Process

- Se envía aire comprimido al pre-evaporador de metanol.

- Se envía metanol en estado gaseoso y aire mediante el reactor que contiene el catalizador de reacción.

- Se condensa el gas de formaldehído del reactor y se convierte finalmente en formaldehído líquido.

Nota: Para mayor información sobre los procesos de producción, no dude en ponerse en contacto con nosotros.

Especificaciones de materias primas

| Tipo | Index |

| Formaldehído,Wt% | 37-57 |

| Concentración 37%, | |

| Metanol,Wt% | < 0.8 |

| Ácido fórmico,Wt% | < 0.03 |

| Consumon | |

| Metanol | 93% |

| Metanol,kg/MT* | 425 |

| Electricidad (IBL),kW/MT* | 72 |

| CW - 10° C,m3/MT* | 50 |

| Consumo de vapor,kg/MT* | 0 (Net. prod.) |

| Salida de vapor,kg/MT | 800 sin definir(1.2~2.0Mpa) |

Comparación de ambos procesos

Compare el proceso con catalizadores de óxidos metálicos y el proceso con catalizadores de plata desde el punto de vista económico, asumiendo una producción de 100,000 toneladas.

- Equipo: El proceso con catalizadores de óxidos metálicos requiere de una inversión inicial más fuerte para producir la misma solución de formaldehído a 55%.

- Producción de vapor: El proceso con catalizadores de óxidos metálicos produce 800 kg/MT(2.0Mpa), mientras que la producción de vapor del proceso con catalizadores de plata es de 550 kg/MT(0.6Mpa). Partiendo del supuesto que el precio por unidad de vapor es de $22/ton, el proceso con catalizadores de óxidos metálicos metal obtiene un ahorro de $550,000/year.

- Consumo de metanol: Los procesos con catalizadores de óxidos metálicos pueden ahorrar 20kg/TPA de metanol. Si partimos del supuesto de que el precio por unidad de metanol es de $430/t, el proceso con catalizadores de óxidos metálicos obtiene un ahorro de $860,000/año.

- La vida promedio de servicio de una planta con catalizadores de óxidos metálicos es de 50 años, es decir, aproximadamente 3 veces más que el equipo con catalizadores de plata. Por lo tanto, el proceso con catalizadores de óxidos metálicos ahorra hasta $15,000/año en costos de operación.

- Costo del catalizador: El proceso con catalizador de óxidos metálicos es de $260,000/año. Por su parte, el costo de regeneración del catalizador de plata es de $20,000/año. Por lo tanto, el proceso por catalizar de plata es de $240,000 menos por año.

- Costo de consumo de energía: proceso con catalizadores de óxidos metálicos utiliza más energía, alrededor de $440,000/año. (proceso con catalizadores de óxidos metálicos 70kwh/t, proceso con catalizadores de plata 26kwh/t, precio por unidad de electricidad $0.1/kwh)

- El proceso con catalizadores de óxidos metálicos puede ahorrar alrededor de $740,000/año.

Proyectos en los que hemos trabajado